Introduction

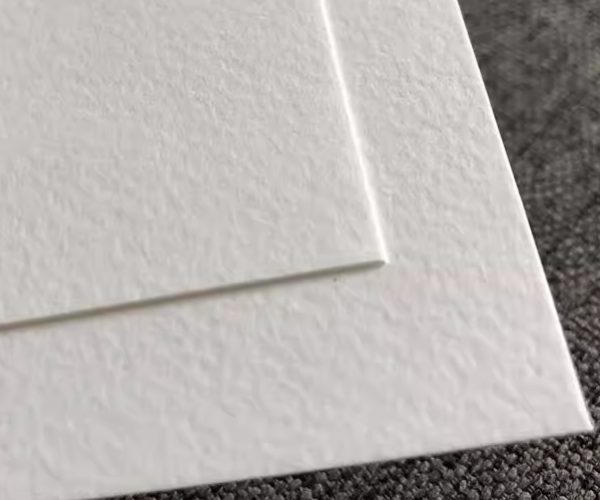

Parmi les nombreux indicateurs de performance du papier, la «bulness» est souvent négligée. Cependant, il s'agit en fait d'un paramètre clé qui détermine la qualité du papier, le coût et l'utilisation finale. Pour les qualités de papier qui nécessitent une rigidité, une opacité ou une épaisseur, la bulness affecte non seulement les performances du produit final, mais joue également un rôle essentiel dans le contrôle des coûts et la conception des processus pendant la production de papier. Cet article vous donnera un aperçu en profondeur de ce qu'est le vrac de papier, quels facteurs l'influencent et comment nous améliorons la grosseur dans la fabrication du papier industriel.

Qu'est-ce que Bulkness in Paper?

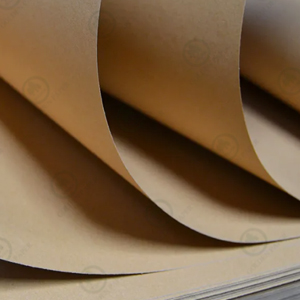

Le vrac fait référence au rapport entre l'épaisseur d'un papier et son poids de base (masse par unité de surface), généralement exprimé en cm³/g. Il reflète la façon dont les fibres sont disposées de manière lâche ou dense, ou la porosité de la feuille. En termes simples, plus la masse est élevée, plus le papier est moelleux au même poids. Le papier en vrac peut maintenir une bonne rigidité et une bonne opacité tout en restant léger, ce qui le rend largement utilisé dans le papier à copier, le papier couché et le carton.

Pourquoi Bulkness in Paper est-elle importante?

Assurance de raideur

Dans des applications comme l'emballage ou l'écriture, le papier doit maintenir la stabilité structurelle. Le papier à haute teneur en vrac peut conserver sa rigidité sans augmenter le grammage, ce qui contribue à réduire l'utilisation des matériaux.

Amélioration de l'opacité

Une structure volumineuse empêche efficacement la lumière de passer, améliorant ainsi l'opacité-une exigence essentielle pour l'impression de papier.

Contrôle des coûts

En augmentant la bulness du papier, nous pouvons réduire le grammage sans sacrifier la qualité, réduisant ainsi la consommation de fibre et optimisant les coûts de production.

Les principaux facteurs affectant le vrac

La grosseur est influencée par une variété de facteurs-de la sélection des matières premières aux processus de fabrication du papier-chaque étape peut avoir un impact significatif sur l'encombrement final du papier.

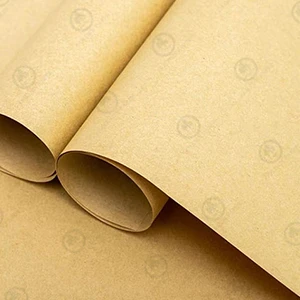

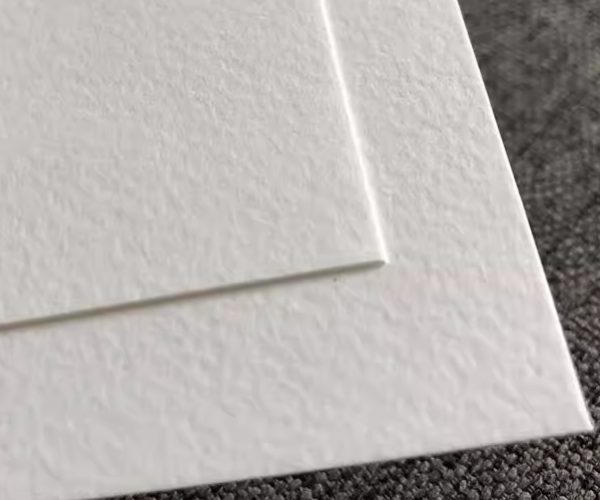

Structure de fibre de matières premières

L'épaisseur et la structure des fibres affectent directement la porosité, et donc la bulness de la feuille finale. Les fibres grossières sont moins susceptibles de s'effondrer, créant une structure de feuille plus lâche et une masse plus élevée; les fibres fines et minces sont plus facilement compactées pendant le pressage et le séchage, ce qui donne une structure plus dense et une masse plus faible. Par exemple, les fibres avec un petit diamètre et des parois épaisses sont plus rigides et moins déformables, ce qui facilite la production de papier en vrac; en revanche, les fibres souples et flexibles sont plus adaptées à la fabrication de qualités de papier à faible volume et à haute densité.

Types de pulpe et ratio de mélange

Différents types de pâte varient considérablement dans la structure des fibres et la teneur en lignine, ce qui conduit à des performances en vrac différentes. Généralement, du plus élevé au plus bas en vrac:

Pâte à haut rendement (p. ex. BCTMP, CTMP)

Pulpe thermomécanique

Pulpe kraft

Pulpe recyclée

La pâte à haut rendement conserve plus de rigidité en lignine et en fibre, offrant d'excellentes caractéristiques en vrac et est largement utilisée dans l'impression de papier et de carton. Parmi diverses matières premières, la pâte d'érable à haut rendement fonctionne mieux en vrac, atteignant jusqu'à 3.8 cm³/g-nettement plus que le bouleau, le peuplier, ou l'eucalyptus-ce qui le rend particulièrement apprécié dans les produits nécessitant un volume élevé.

Processus de battement

Le battement modifie la liaison et la flexibilité des fibres, affectant considérablement la structure et l'encombrement des feuilles. Le battement intensif provoque une déformation sévère des fibres et augmente la liaison, créant un papier plus dense avec une masse inférieure. En revanche, des battements légers ou des battements à haute consistance aident à conserver la rigidité des fibres et à éviter un effondrement excessif, en maintenant une masse plus élevée. Dans ce processus, le contrôle de la boucle de fibre est particulièrement important-une boucle appropriée peut améliorer à la fois le volume et la rigidité. Par conséquent, en adoptant des stratégies de battement à haute cohérence et en optimisant la boucle de fibre, nous pouvons atteindre un volume élevé tout en maintenant la force du papier.

Ajout de pulpe à haut rendement

C'est actuellement le moyen le plus direct et le plus efficace d'augmenter le volume. Dans la production de papier non couché et couché, 10% à 30% de la pâte à haut rendement est couramment utilisée pour remplacer la pâte kraft blanchie. Cela maintient non seulement la capacité de fonctionnement des machines à papier, mais améliore également la rigidité, l'opacité et l'encombrement. Pour le carton, l'utilisation de pâte à haut rendement dans la couche intermédiaire améliore les performances structurelles tout en réduisant le grammage total et le coût.

Effet des remplisseurs

Les charges améliorent les propriétés optiques mais ont souvent un impact négatif sur la bulness. En raison de leur densité élevée, les charges augmentent le grammage et remplissent les pores des fibres, comprimant la structure de la feuille et réduisant la bulness. L'ampleur de cet effet varie selon le type de remplissage. Du moins au plus d'impact:

Silice

PCC (carbonate de calcium précipité)

Kaolin ≤ Talc

Parmi ceux-ci, PCC est considéré comme la charge la plus appropriée pour les papiers sensibles en vrac car ses particules ont tendance à former des agrégats poreux qui peuvent aider à maintenir l'espacement des fibres et à améliorer la masse.

Additifs en vrac (Bond-Breakers)

Dans notre usine, nous utilisons également des agents chimiques spécifiques pour empêcher la liaison hydrogène entre les fibres, desserrant ainsi la structure des feuilles et augmentant le volume. Ces agents sont généralement des composés d'ammonium quaternaire ayant des propriétés à la fois hydrophobes et hydrophiles, largement appliqués dans le papier culturel et des qualités d'emballage légères où un volume élevé est nécessaire.

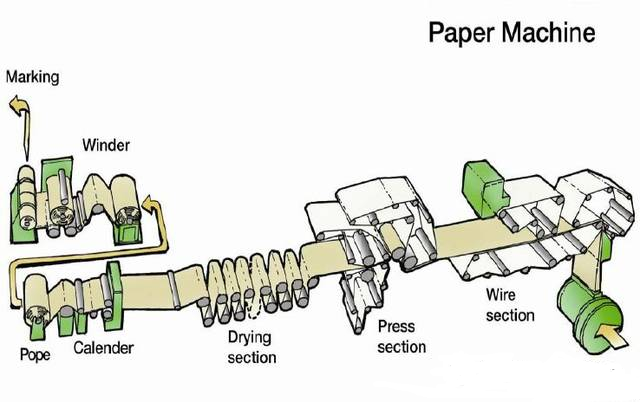

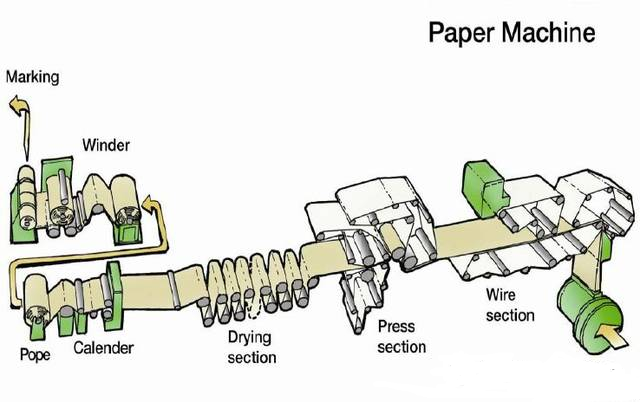

Stratégies de contrôle en vrac pendant la fabrication de papier

Au-delà des matières premières, chaque étape pendant la formation de la feuille affecte les performances de bulness finale:

Méthode de pressage

Le rouleau traditionnel en pressant facilement sur-comprime la feuille, réduisant la bulness. En revanche, le pressage des chaussures utilise un pincement plus large pour éliminer l'eau en douceur, préservant ainsi plus de porosité des fibres. Des études montrent qu'à 40% sécheresse, le papier à chaussures présente une augmentation 11.3% de la masse par rapport aux feuilles pressées par rouleau.

Contrôle de séchage

Pendant le séchage, le rétrécissement interne des fibres comprime la structure, diminuant la bulness. Réduire le temps de séchage, abaisser la température ou utiliser un séchage segmenté peut minimiser le retrait et préserver la masse.

Méthode de calendering

Le calandrage améliore la douceur de la surface mais réduit souvent la bulness. Comparé au calandrage dur, le calandrage doux préserve mieux la structure d'origine de la feuille. De plus, le calandrage de ceinture métallique est une nouvelle technique qui présente une zone de pincement plus longue. Il améliore la qualité de surface tout en augmentant la masse en 3% 10%, ce qui en fait le processus de finition préféré pour les papiers modernes en vrac.

Conclusion

Dans l'accent mis aujourd'hui sur la durabilité, la conception légère et l'efficacité énergétique, le développement et l'application de papier à haute teneur en vrac sont sans aucun doute une direction clé pour l'industrie du papier. Si vous êtes sourcingImpression en vracOu papier d'emballage, ou d'autres produits en papier, n'hésitez pas à nous contacter àPapier doré. Avec plus de 20 ans d'expérience dans la fabrication du papier, nous offrons un service professionnel et du papier de haute qualité pour répondre à vos besoins-contactez-nous aujourd'hui!

PAPIER DORÉ

PAPIER DORÉ

EN

EN

fr

fr  de

de  es

es  it

it  ru

ru  pt

pt  ar

ar  vi

vi  tr

tr  id

id