Introduction

Dans l'industrie de la fabrication du papier, la bulness du papier est un indicateur clé qui affecte non seulement son apparence, sa texture et ses performances d'impression, mais également ses coûts de production et sa qualité globale.Pour différents types de papier-que ce soit pour l'édition, l'impression de papier ou le papier d'emballage-le bon niveau de bulness garantit une meilleure rigidité, une opacité plus élevée et un effet tactile et visuel plus agréable. ÀPapier doré, Nous analysons les principaux facteurs qui influencent la bulness du point de vue de l'usine-en se concentrant sur les matières premières, les processus de fabrication du papier et les techniques de post-traitement.

Pourquoi la bulness du papier est importante

Avant d'explorer ce qui affecte la bulse du papier, comprenons pourquoi cela compte.

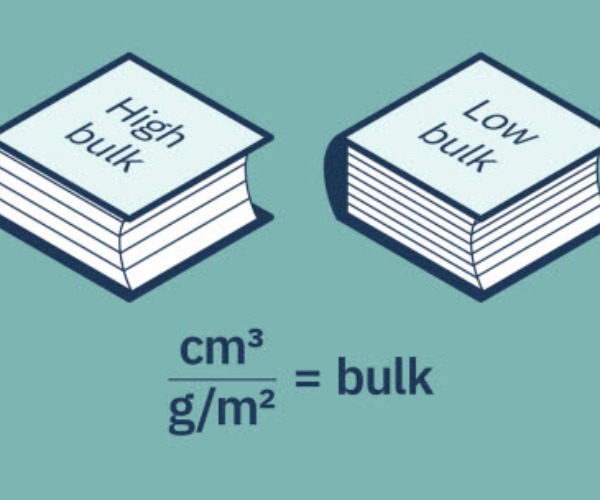

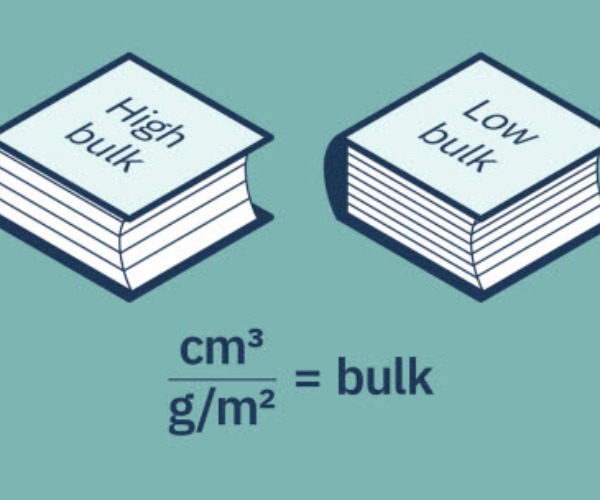

L'bulness fait référence au rapport entre l'épaisseur du papier et son poids de base, reflétant la densité ou la porosité de la structure du papier. Il sert d'équilibre entre rentabilité et performance.

Premièrement, le papier avec une bulness plus élevée peut atteindre la même épaisseur avec moins de fibres, ce qui contribue à réduire l'utilisation de matières premières et la consommation d'énergie. Ceci est bénéfique à la fois pour les fabricants de papier comme nous et pour les clients des industries de l'impression et de l'emballage, car cela réduit les coûts de production tout en améliorant l'efficacité des ressources.

Deuxièmement, une plus grande bulness améliore la rigidité du papier et du carton, offrant au produit un meilleur soutien et une sensation de qualité supérieure. Par exemple, dans l'impression de livres, les éditeurs peuvent utiliser du papier en vrac pour les couvertures de livres afin de maintenir l'épaisseur avec moins de pages, créant ainsi une apparence plus riche et plus haut de gamme.

De plus, le papier avec une bulness plus élevée a une meilleure opacité et une meilleure imprimabilité, réduisant le spectacle d'encre et garantissant des résultats d'impression plus nets et plus complets.

En bref, la bulness influence directement non seulement le coût de production, mais aussi la performance et la compétitivité du marché du produit final.

Ce qui peut affecter leBulnessDe Papier

L'bulness, définie comme le volume par unité de poids (généralement exprimé en cm³/g), dépend en grande partie de l'agencement des fibres et de la porosité interne de la feuille de papier.

Plusieurs facteurs jouent un rôle, notamment les fibres de fabrication du papier, le type de pâte, le degré de battement, l'utilisation du remplissage, les processus de pressage et de séchage et le calandrage. Regardons chacun de ces facteurs en détail.

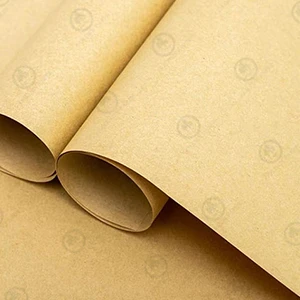

Matériaux de fibre de fabrication du papier

La structure des fibres utilisées dans la fabrication du papier est l'un des facteurs les plus fondamentaux affectant la bulse du papier. La longueur, l'épaisseur et la structure de la paroi cellulaire de la fibre influencent toutes la formation des pores dans le papier.

En général, les fibres grossières ont tendance à créer plus de vides et une structure de papier plus lâche, ce qui entraîne une plus grande bulness. Les fibres plus fines, en revanche, sont plus serrées, ce qui rend le papier plus dense et moins volumineux.

Cependant, la bulness n'est pas seulement déterminée par la taille des fibres-elle est également affectée par la façon dont les fibres se déforment pendant le pressage et le séchage. Une compression excessive peut effondrer les parois des fibres et détruire la structure des pores, réduisant ainsi la bulness.

Chez Golden Paper, nous utilisons de la pâte de bois de haute qualité et contrôlons soigneusement le traitement des fibres pour préserver l'élasticité et maintenir la masse de papier souhaitée.

Types de pulpe

Différents types dePulpeOnt des structures de fibres et des compositions chimiques distinctes, qui affectent de manière significative la masse papier. En général, le classement de la bulness de la pulpe est le suivant:

Pâte à haut rendement (pâte chimico-mécanique)> Pulpe thermomécanique> Pulpe kraft> Pulpe recyclée.

La pulpe à haut rendement retient plus de lignine et d'hémicellulose, gardant les fibres plus rigides et moins effondrées, ce qui augmente la porosité et la masse.

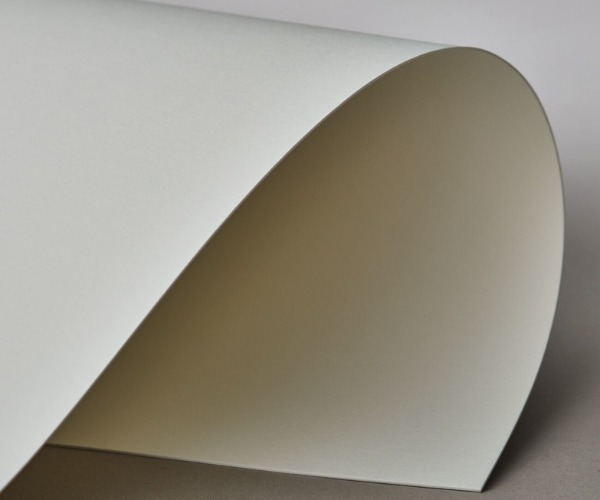

La pulpe kraft, en revanche, est traitée chimiquement pour éliminer la lignine, ce qui rend les fibres plus douces et plus flexibles, créant ainsi une feuille plus dense et moins volumineuse.

La source de la pulpe compte également:

Pâtes mécaniques de bois franc> Pâtes mécaniques de bois résineux et pâte kraft de bois dur> pâte kraft de résineux> pâte de paille.

Les fibres de bois franc sont plus courtes et plus plates, ce qui contribue à créer une structure plus ouverte et plus volumineuse.

Processus de battement

Le battement (ou raffinage) est une étape clé du processus de fabrication du papier qui ajuste la flexibilité des fibres et la force de liaison. Le battement augmente la liaison des fibres et la résistance du papier, mais les battements excessifs rendent le papier trop compact, ce qui réduit la bulness.

Lorsque les fibres sont sur-raffinées, leurs surfaces deviennent trop fibrillées, ce qui conduit à la formation de feuilles denses. À l'inverse, un battement modéré maintient la boucle et la résilience des fibres, ce qui peut aider à augmenter le volume.

Le battement à faible consistance a tendance à produire des fibres étroitement liées et donc à réduire la bulness, tandis que le battement à haute consistance préserve une certaine boucle, améliorant le moelleux et l'épaisseur du papier.

Remplisseurs

Les charges telles que le carbonate de calcium et l'argile de kaolin sont couramment utilisées pour améliorer la luminosité, la douceur et les performances d'impression, mais elles peuvent réduire l'encombrement.

Les charges étant plus denses que les fibres, l'augmentation de la teneur en charge rend le papier plus compact et moins encombrant. Par conséquent, il est important d'équilibrer l'utilisation du remplissage en fonction du type de papier cible.

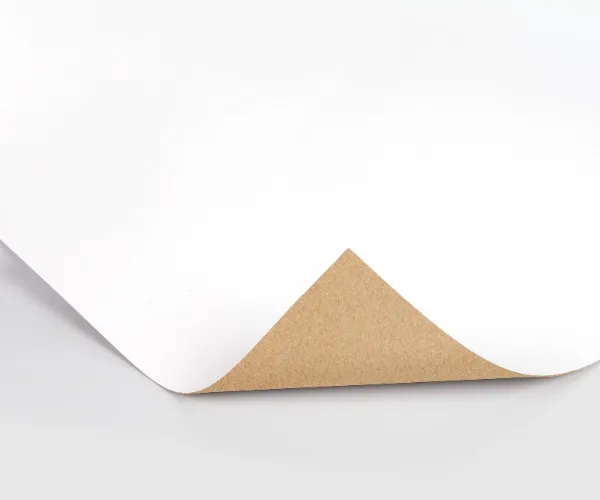

Pour les papiers qui nécessitent un volume plus élevé-comme du papier de livre ou du papier couché léger-la teneur en remplissage doit être soigneusement contrôlée ou le type de remplissage ajusté pour maintenir la porosité souhaitée.

Pressage

L'étape de pressage élimine l'eau de la bande de papier humide, mais affecte également la densité du papier. Une pression de presse excessive comprime la feuille, réduisant les espaces d'air et abaissant la bulness.

Pour équilibrer la déshydratation et l'encombrement, la pression de la presse doit être optimisée.

Les techniques modernes telles que le Extended Nip Press (ENP) permettent un temps de contact plus long sous une pression modérée, améliorant l'élimination de l'eau sans écraser la structure de la fibre. Cela aide à maintenir à la fois la force du papier et la bulness.

Séchage

Le séchage joue également un rôle important dans la détermination du vrac de papier. À mesure que la température et le temps de séchage augmentent, l'eau s'évapore et les liaisons hydrogène entre les fibres se renforcent, rendant la structure plus dense et diminuant la masse.

L'bulness est inversement liée au taux de retrait de séchage maximal-un retrait excessif rapproche les fibres et réduit la porosité.

Pour conserver davantage de vides internes, les papetiers peuvent réduire l'intensité de séchage ou raccourcir le temps de séchage, en préservant une structure plus moelleuse.

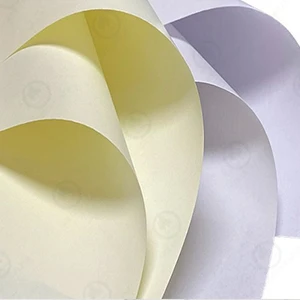

Calendering

Le calendisme fait partie du processus de finition qui améliore la douceur de la surface et la brillance. Il peut être effectué comme un calandrage dur ou un calandrage doux.

Dans le calandrage dur, le papier passe à travers des rouleaux de métal sous haute pression, comprimant la feuille et réduisant la bulness.

Le calandrage doux, cependant, utilise un rouleau résilient sous une pression plus basse pour lisser la surface tout en gardant une plus grande partie de la masse interne intacte.

Par conséquent, lorsque la bulness ne répond pas aux exigences du produit, des ajustements tels que la réduction de la pression de calandrage, la diminution du nombre de pincements ou l'utilisation de calandre souples peuvent aider à améliorer l'épaisseur et la qualité tactile.

Conclusion

En résumé, la bulness du papier est affectée par de multiples facteurs-du type de fibre et des propriétés de la pâte aux processus de pressage, de séchage et de calandrage. Chez Golden Paper, nous équilibrons soigneusement les performances physiques et la rentabilité grâce à des formulations avancées et des techniques de production optimisées. Contactez-nous aujourd'hui pour demander des échantillons ou un devis personnalisé pour votre prochain projet de papier!

PAPIER DORÉ

PAPIER DORÉ

EN

EN

fr

fr  de

de  es

es  it

it  ru

ru  pt

pt  ar

ar  vi

vi  tr

tr  id

id

.webp)